In einer Branche, in der die Automatisierung eine ständige Forderung ist, ist ein Werkzeugvoreinstellgerät mit Autofokus eine Notwendigkeit.

In diesem Artikel erklären wir, wie man ein Werkzeugvoreinstellgerät mit Autofokus auswählt: Weshalb das Werkzeugvoreinstellgerät mit Autofokus eine sehr nützliche Lösung für die Maschinenwerkstatt ist.

Es gibt zwei Hauptgründe für die Wahl eines Systems zur Werkzeugvoreinstellung und -messung mit einer motorisierten C-Achse und einer Software, die in der Lage ist, Schneiden automatisch zu erkennen und zu messen: die Notwendigkeit einer Lösung, die menschliche Fehler minimiert, und die Messung von Werkzeugen mit vielen Schneiden, die bei manueller Ausführung sehr komplex wäre.

Die Lösung "A", verfügbar für die Modelle Hathor Six, E46L, E68B und E68L, minimiert dank eines von Elbo Controlli NIKKEN entwickelten Systems die Möglichkeit, dass der Bediener des Werkzeugvoreinstellgeräts beim Messen der Werkzeuge Fehler begeht.

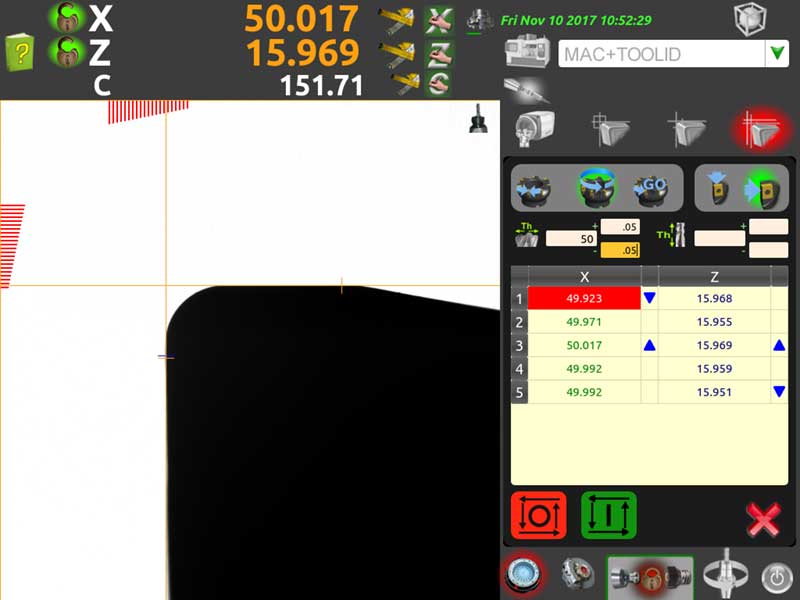

Sobald das Werkzeug eingespannt ist, wählt der Bediener einfach aus, welche Art von Messung er durchführen möchte (Einzel- oder Mehrfachschneide) und was gemessen werden soll (X, Z oder beide Achsen) und startet den Messzyklus. Ohne dass die Anzahl der zu messenden Schneiden oder irgendwelche theoretischen Werte eingegeben werden müssen, es sei denn, man wünscht einen vollständigen Bericht, startet die Software den Zyklus selbstständig und beendet ihn, sobald die 360°-Drehung abgeschlossen ist.

Elbo Controlli NIKKEN verwendet ein System, das die Umfangsgeschwindigkeit der Werkzeugrotation an den zu messenden Maximaldurchmesser anpasst: Die konstante Umfangsgeschwindigkeit verhindert das Auftreten von Fehlern, unabhängig davon, ob man ein Werkzeug mit 2 mm oder 200 mm Durchmesser misst.

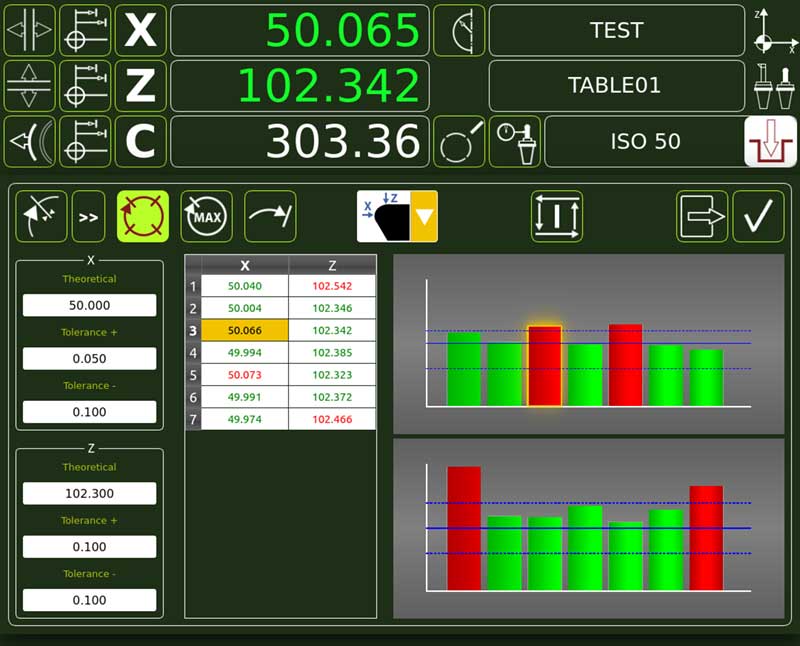

Wenn die theoretischen Werte und Toleranzen für die einzelnen Schneiden eingegeben wurden, zeigt das Werkzeugvoreinstellgerät sofort die Messtabelle an und hebt hervor, welche Messungen außerhalb der Toleranz liegen: Es ist dann möglich, die gewünschte Schneide aus der Tabelle auszuwählen und sich auf ihr zu positionieren, um sie anzupassen oder zu ersetzen.

Nach Beendigung des Messzyklus können die ermittelten Daten auf ein Etikett gedruckt, in der Werkzeugtabelle gespeichert und für das Werkzeugidentifizierungssystem TID zur Verfügung gestellt werden. Diese beiden letztgenannten Methoden der Ausgabe der Daten des voreingestellten Werkzeugs heben das Konzept der Prozessautomatisierung auf die nächste Ebene und schließen auch die Möglichkeit aus, dass der Bediener bei der Eingabe dieser Werte in die Maschine Fehler begeht.