Dans une industrie où l'automatisation devient une demande constante, un banc de préréglage doté de la mise au point automatique devient une nécessité.

Dans cet article, nous expliquons comment sélectionner un banc de préréglage avec autofocus car c'est une solution très utile pour tout atelier de mécanique moderne.

Il y a deux raisons principales pour choisir un système de pré-enregistrement et de mesure d' outils qui adopte à la fois un axe C motorisé et un logiciel capable de reconnaître et de mesurer automatiquement les arêtes de coupe. Une solution qui minimise les erreurs humaines et qui permet également de mesurer des outils dotés de plusieurs arêtes de coupe qui seraient très complexes si elles étaient effectuées manuellement.

Notre solution "A", disponible pour les modèles Hathor Six, E46L, E68B et E68L, permet aux utilisateurs de réduire les erreurs humaines dans la mesure des outils, grâce aux systèmes développés par Elbo Controlli NIKKEN.

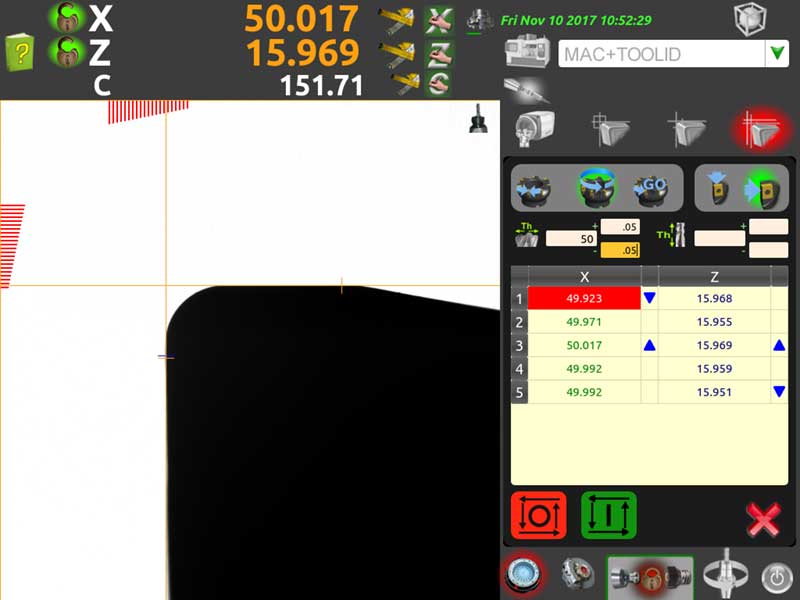

Une fois l'outil serré, l'opérateur n'a plus qu'à choisir le type de mesure qu'il souhaite effectuer (tranchant simple ou multi tranchant) et ce qu'il souhaite mesurer (X, Z ou les deux axes) puis lancer le cycle de mesure. Il n'est pas nécessaire d'entrer le nombre d'arêtes de coupe à mesurer ou d'éventuelles valeurs théoriques, sauf si un rapport complet avec tolérancement est requis, le logiciel démarrera le cycle de manière autonome et le terminera une fois la rotation de 360 ° effectuée.

Elbo Controlli NIKKEN adopte un système qui adapte et contrôle la vitesse périphérique de la rotation de l'outil en fonction du diamètre maximum à mesurer. La vitesse périphérique constante évite l'introduction d'erreurs que vous mesuriez un outil de diamètre 2 mm ou de 200 mm.

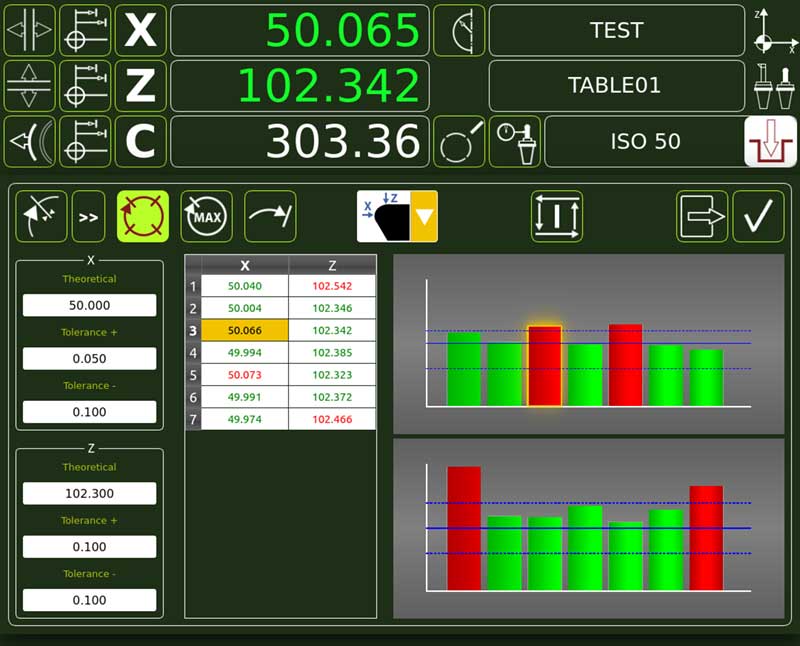

Si les valeurs théoriques et les tolérances pour les arêtes de coupe individuelles ont été saisies, le banc de préréglage affiche immédiatement le tableau de mesure qui met en évidence toutes les mesures et celles qui sont hors tolérance. Il est alors possible, en choisissant l'arête de coupe souhaitée dans la table, de repositionner automatiquement la broche sur cette arête pour permettre son réglage voire le remplacement de la plaquette/arête en question.

Une fois le cycle de mesure terminé, les données obtenues sont disponibles pour être imprimées sur une étiquette, enregistrées dans le tableau d'outils ou stockées et mises à disposition pour le système d'identification d'outils TID. Les deux dernières méthodes de sortie des données d'outils permettent de faire passer le concept d'automatisation des processus au niveau supérieur et éliminent également la possibilité que l'opérateur fasse des erreurs lors de la saisie de ces valeurs dans la machine.